Vào Dung Quất nghe kể chuyện làm khoa học (Kỳ 2)

| Vào Dung Quất nghe kể chuyện làm khoa học (Kỳ 1) |

Dù là câu nói hình ảnh, nhưng đấy là sự đánh giá cao về “nhân lực chất xám” ở nhà máy này. Ở kỳ trước chúng tôi đã giới thiệu sự lao động sáng tạo của đội ngũ cán bộ kỹ thuật NMLD Dung Quất; mà mỗi sáng kiến, mỗi công trình được áp dụng mang lại nguồn lợi tính từ “triệu đô” trở lên.

Có những công trình nghiên cứu cả năm trời; có công trình chỉ vài tháng. Thời gian dù chênh lệch, nhưng hiệu quả mang lại thì không thể so sánh bằng số học. Ví như: Để áp dụng được sáng kiến ở phân xưởng công nghệ này; phải “xử lý” những tồn tại ở phân xưởng công nghệ khác. Sự “dắt dây” như vậy bởi đấy là yêu cầu kết nối đồng bộ của nhà máy.

Có những công trình, mà những người làm công tác nghiên cứu ở BSR nói vui rằng: Chúng tôi nhặt rơi vãi cũng kiếm được “chục triệu đô” cho Nhà nước. Nghe thì bật cười, thậm chí phải đặt câu hỏi ngược lại: Các ông “mần ăn” kiểu chi mà để “rơi vãi” cả chục triệu USD? Nếu đúng như vậy thì đây là “tội” phải mang ra “xử”, chứ đâu phải “sáng kiến, sáng chế”!

Xin thưa, chuyện này là có thật, thật “một trăm phần trăm”. Xin chép ra đây hầu bạn đọc. Đặng Ngọc Đình Điệp nói với tôi rằng, từ khi khởi động NMLD Dung Quất, mặc dù đã có những điều chỉnh chế độ vận hành nhằm giảm tối thiểu lượng khí nhẹ sinh ra. Tuy nhiên, nhà máy vẫn thường xuyên phải xả ra đuốc đốt khoảng từ 200-600kg/giờ các khí nhẹ có chứa phần lớn các cấu tử ethane, propane, butane... Ước tính trung bình một năm mất khoảng 2 triệu USD.

|

| Tạ Tấn Đạt, Huỳnh Văn Chương, Nguyễn Ngọc Vĩ ở bộ phận “độ tin cậy” thuộc Phòng Bảo dưỡng Sửa chữa |

Điều này là sự thật hiển nhiên, ở NMLD nào cũng có. Cái trăn trở, băn khoăn; cái thôi thúc là phải tìm cách nào để thu hồi lượng khí nhẹ này. Thực ra chẳng ai bắt các “chuyên gia” ở đây làm như vậy. Bởi thiết kế nhà máy vốn đã là như vậy; chỉ có lương tâm và trách nhiệm thôi thúc mà thôi. Anh Điệp nói rằng: Thà không hiểu biết, đằng này mình biết “mười mươi” sự mất tiền oan, không động não, không nghiên cứu để “nhặt nhạnh” sự “rơi vãi” này là có tội.

Ban lãnh đạo BSR giao nhiệm vụ cho chúng tôi phải nghiên cứu nguyên nhân và tìm ra giải pháp phù hợp để thu hồi khí xả ra đuốc đốt. Đây là nhiệm vụ hoàn toàn mới mẻ; nói một cách hình ảnh: bài toán đã có đầu đề; lời giải như thế nào, và lời giải nào là tối ưu mới là điều cần bàn.

Điệp bảo, cũng tranh luận “nảy lửa” giữa các bộ phận mới ra vấn đề. Sau thời gian tập trung nghiên cứu bằng các phân tích, đánh giá và tính toán thủy lực hệ thống vận chuyển khí nhẹ. Nghiên cứu và so sánh thành phần các loại dầu thô đang chế biến tại nhà máy… Giải pháp cuối cùng được đưa ra là tách đường vận chuyển khí nhẹ thành 2 đường riêng biệt.

Hỏi: Chỉ đơn giản vậy sao?

Đặng Ngọc Đình Điệp: Nghe thì đơn giản vậy; nhưng để tìm ra cái “đơn giản” ấy lại không hề đơn giản chút nào. Anh giải thích, hiểu đại loại như thế này: Dầu thô sau khi qua các thiết bị gia nhiệt, được đưa đến và phân tách tại cột chưng cất khí quyển. Các phần nhẹ trong dầu thô đi lên đỉnh tháp được làm mát và ngưng tụ; phần nhẹ hơn không ngưng tụ được sẽ được thu hồi đưa qua một phân xưởng khác. Tuy nhiên, trong thực tế lượng khí nhẹ cao hơn rất nhiều, dẫn đến phải xả một lượng đáng kể ra đuốc đốt, một đường ống thu hồi lượng khí nhẹ này là không đủ đáp ứng; phải lắp đặt thêm đường ống thu hồi thứ hai là như vậy.

Sau khi lắp đặt và đưa vào sử dụng từ tháng 4-2014 đến nay, toàn bộ khí nhẹ ra đuốc đốt từ phân xưởng chưng cất khí quyển của NMLD Dung Quất đã được thu hồi với giá trị 53 tỉ đồng/năm.

Cũng là chuyện “nhặt nhạnh”. Việc tìm ra giải pháp “thu hồi hoàn toàn dầu thải nhẹ tại phân xưởng CDU”, mỗi năm thu lợi được từ 4,62-8,51 triệu USD, là câu chuyện dài.

Có thể giới thiệu một cách khái quát như sau: Theo thiết kế, phân xưởng CDU (phân xưởng chưng cất dầu thô) của NMLD Dung Quất cũng như các NMLD khác trên thế giới, quá trình làm khô hai sản phẩm LGO (Ga Oil nhẹ) và HGO (Ga Oil nặng) luôn sinh ra một phần dầu thải. Lượng dầu thải này cần được đưa chế biến lại tại phân xưởng CDU, hoặc RFCC (phân xưởng Crackinh xúc tác tầng sôi), việc này gây tiêu tốn năng lượng, làm giảm công suất chế biến, ảnh hưởng đến việc sản xuất nhiên liệu Jet A1 và tăng thời gian lưu kho của sản phẩm.

Nhiệm vụ đặt ra là phải nghiên cứu để giảm lượng dầu thải nói trên. Việc giảm như thế nào, chỉ bằng một bài báo không thể lý giải hết được, hoặc có nói hết bằng những thuật ngữ khoa học thì bạn đọc cũng khó hình dung.

Xin được tóm tắt thế này: Dựa trên nguyên lý về khả năng phân tích bằng chân không. Nếu tăng độ chân không thì tăng khả năng tách loại nước; nhưng đồng thời cũng mang theo một lượng dầu thải, đây là điều không mong muốn, nhưng vẫn xảy ra. Vì vậy, việc thu hồi lượng dầu thải không mong muốn này, cần một giải pháp, giải pháp ấy là thực hiện việc thu hồi ngay trong hệ tuần hoàn của phân xưởng CDU.

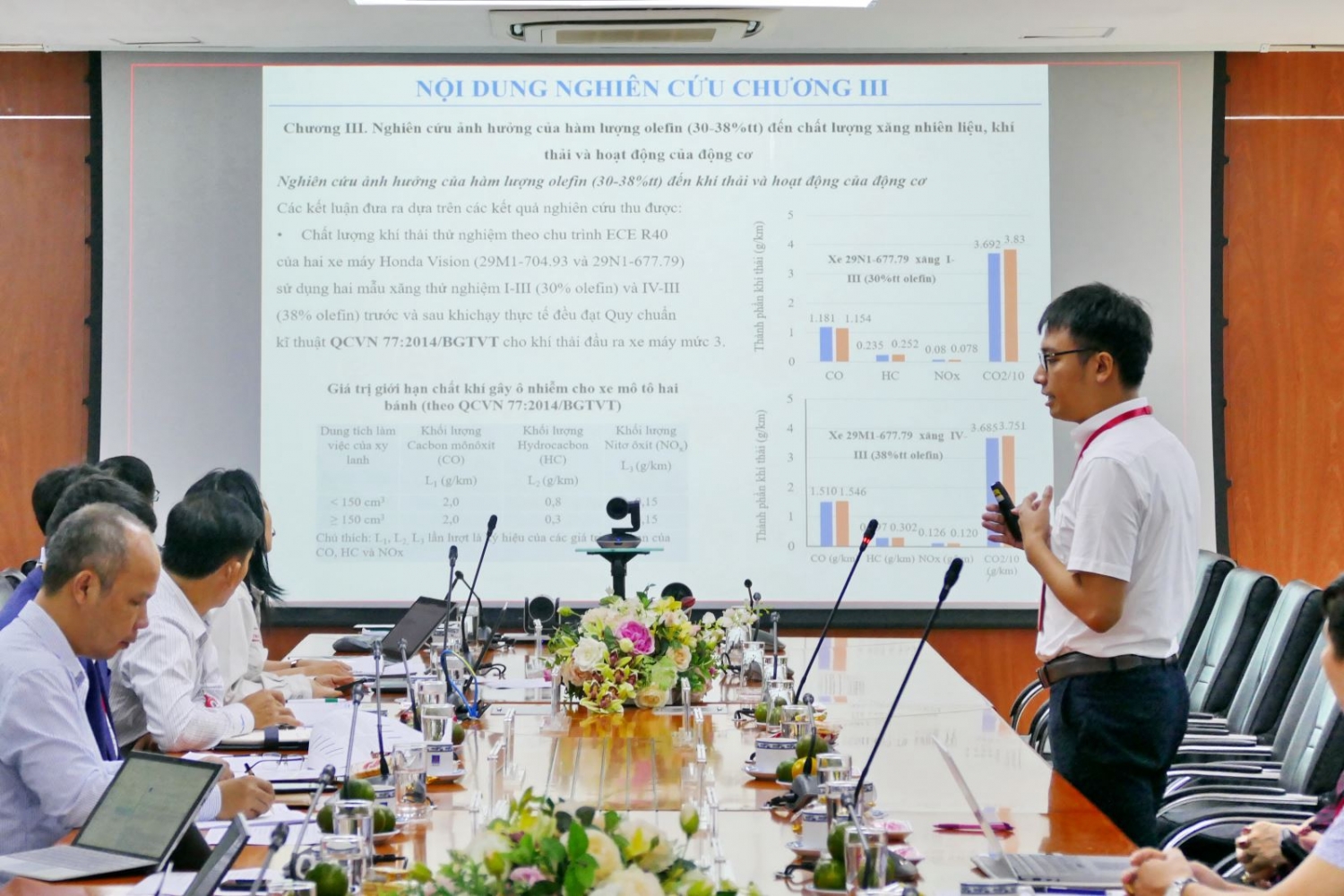

|

| Đặng Ngọc Đình Điệp và Trần Nguyên Hoài Thu đồng tác giả công trình khoa học |

Từ kết quả nghiên cứu và đã áp dụng trong thực tế từ năm 2011 đến nay, cho thấy, lượng dầu thải từ CDU được giảm thiểu đến khi cắt giảm hoàn toàn không đưa ra bể chứa, nên cả CDU và RFCC không phải tốn chi phí để chế biến lại.

Thế mới hay câu ví von đầy hình ảnh của Quyền Chủ tịch HĐTV, Tổng Giám đốc PVN Nguyễn Quốc Khánh về công tác đào tạo ở BSR là xác đáng biết chừng nào. Chỉ có kiến thức, làm chủ được công nghệ những “chuyên gia” ở NMLD Dung Quất mới “nhặt nhạnh” “của rơi, của vãi” một cách hiệu quả như vậy.

Thạc sĩ Nguyễn Sơn Lâm nói với tôi: NMLD Dung Quất đã từng bị “ngộ độc” và chúng tôi đã “chữa khỏi bệnh” cho nhà máy. Nghe anh nói tôi “mắt tròn, mắt dẹt” nửa tin nửa ngờ bật hỏi: “Ngộ độc” là sao?

Lâm thong thả: Hàm lượng kim loại trong nguyên liệu cặn chưng cất khí quyển (Residue) là một trong những “thủ phạm” chính làm ảnh hưởng đến sự vận hành ổn định và hiệu quả của phân xưởng cracking xúc tác (RFCC). Anh bảo rằng, năm 2012, phân xưởng này từng gặp phải sự cố tắc nghẽn nghiêm trọng trong hệ thống đường ống và hệ thống thiết bị ở khu vực đáy tháp chưng cất chính; phải dừng toàn bộ phân xưởng để xử lý.

Các kết quả điều tra, nghiên cứu ngay sau đấy cho thấy: nguyên nhân gốc rễ của sự cố này là sự kết hợp của nhiều yếu tố; trong đó yếu tố quan trọng nhất là sự tăng cao bất thường của hàm lượng sắt (Fe) và canxi (Ca) trong nguyên liệu Residue từ phân xưởng CDU. Cách “chữa bệnh” của chúng tôi là phải loại bỏ tạp chất kim loại Fe và Ca trong nguyên liệu của phân xưởng cracking xúc tác.

Cụ thể như thế nào? Tôi hỏi. Lâm kể một “lô xích xông”, tôi nghe cứ như “vịt nghe sấm”; hỏi đi, hỏi lại mới hiểu đại loại như thế này: Dầu thô khi đi vào phân xưởng chưng cất sẽ được gia nhiệt sơ bộ và tách muối để bỏ các tạp chất, trong đó có Fe và Ca. Sau đó tiếp tục được gia nhiệt và đi vào tháp chưng cất khí quyển để phân tích thành các phân đoạn sản phẩm cơ sở. Trong đó có phân đoạn Residue rút ra tại đáy tháp chưng cất. Tuy nhiên, đến phân đoạn này thì Fe và Ca vẫn còn tồn tại trong Residue. Như vậy quá trình tách muối và tạp chất ở phân xưởng chưng cất vẫn “còn sót”.

Các “chuyên gia” tập trung nghiên cứu nhiều vấn đề. Trong đó có một vấn đề là phân tích hàm lượng Fe và Ca trong dầu thô trước và sau khi ra khỏi hệ thống thiết bị tách muối, mục đích là để đánh giá hiệu quả tách của thiết bị này trước khi triển khai giải pháp xử lý.

|

| Nhà máy Lọc dầu Dung Quất |

Để loại Fe và Ca từ phân xưởng chưng cất, tất nhiên phải dùng các loại hóa chất loại bỏ cặn rắn. Và hóa chất ấy tên là gì, các thông số khoa học ra sao…có lẽ chúng ta không cần phải tìm hiểu sâu làm gì.

Chỉ biết rằng, sau khi thử nghiệm. Xin nói rằng, không phải thử nghiệm một, hai lần; mà thời gian thử nghiệm kéo dài đến 45 ngày. Và cũng xin thưa, trong thời gian thử nghiệm ấy, mỗi một ngày đem lại hiệu quả kinh tế là 355.707.459 đồng. Như vậy kết quả của việc “chữa bệnh ngộ độc” cho nhà máy, mỗi năm làm lợi cho Nhà nước khoảng 6,2 triệu USD.

Trần Nguyên Hoài Thu, bạn đồng niên với Đặng Ngọc Đình Điệp và nhiều kỹ sư, cán bộ ở BSR; anh cũng là đồng tác giả của tổ hợp sáng kiến mang lại nguồn lợi “trăm triệu đô” kể với tôi rằng, có sáng kiến các anh xây dựng đã rút ngắn thời gian một cách kỷ lục “một ngày bằng 1 năm 3 tháng”.

Hỏi sáng kiến gì mà “ghê” thế? Anh tủm tỉm: Cũng đơn giản thôi anh ạ, chẳng có gì “ghê gớm” lắm đâu. Nghe Thu kể, đúng là không có gì ghê gớm cả; chuyện bình thường, thậm chí rất bình thường. Lâu nay cứ tưởng công trình khoa học phải là những gì diệu vợi, cao xa; ai ngờ toàn những chuyện tưởng như rất “vụn vặt”.

Sáng kiến “một ngày bằng 1 năm 3 tháng” của các anh chính là thay đổi hệ thống xuất sản phẩm của NMLD Dung Quất. Sẽ có câu hỏi đặt ra: Nhà máy đi vào hoạt động đã lâu; hệ thống xuất sản phẩm xây dựng đồng bộ cùng với nhà máy; có gì “trục trặc” mà phải thay đổi?

Thưa: không, hoàn toàn không có “trục trặc” gì cả; thậm chí hệ thống xuất sản phẩm ở đây được thiết kế với hệ thống công nghệ hiện đại, bảo đảm yêu cầu kỹ thuật và độ an toàn rất cao.

Cũng chỉ vì quá hiện đại, nên phải cải hoán. Nghe lạ chưa, đúng là lạ thật. Nhưng lại phải thưa rằng: Theo thiết kế ban đầu, các bơm xuất sản phẩm qua đường biển và đường bộ tại nhà máy sử dụng chung một đường ống hút chính. Thiết kế này đảm bảo xuất sản phẩm từ một bồn chứa ra nhiều khu vực khác nhau.

Tuy nhiên, trong thực tế lại nảy sinh vấn đề: Khi xuất hàng cho tàu qua đường biển, thì toàn bộ các hệ thống xuất trên bộ phải dừng hoạt động, niêm phong. Ngược lại, khi hệ thống xuất sản phẩm trên bộ hoạt động; thì hệ thống xuất cho tàu phải dừng hoạt động. Có nghĩa là việc triển khai xuất một loại sản phẩm đồng thời qua đường biển và đường bộ không thể thực hiện được cùng một lúc.

Việc này có lý do của nó, lý do ấy là: Theo thỏa thuận thương mại giữa BSR với khách hàng, giá trị đo mức tại các bồn chứa sản phẩm của nhà máy sẽ được sử dụng làm cơ sở kiểm tra chéo, nếu cùng lúc xuất sản phẩm cho cả hai nơi thì sẽ không chính xác; và khách hàng không đồng ý là điều đương nhiên.

Với các nước giàu, họ xây hai hệ thống riêng biệt; điều kiện ở ta không cho phép làm như vậy vì quá tốn kém. Việc “can thiệp” các giải pháp công nghệ như thế nào để cùng lúc xuất được sản phẩm cho hai nơi, mà vẫn bảo đảm điều kiện kiểm tra chéo là yêu cầu đặt ra, đơn giản vậy thôi.

Xin phép không mô tả chi tiết giải pháp này trong bài viết. Chỉ nêu vắn tắt thế này: BSR chi ra khoản kinh phí là 12.502.653.971 đồng để cải hoán hệ thống; và hệ thống ấy hoạt động “trơn tru”. Ngoài việc xuất hàng qua đường biển bình thường; trạm xuất hàng đường bộ đã bảo đảm xuất cho các xe bồn tăng từ 2 xe/tháng lên 30 xe/ngày. Tính bình quân lợi nhuận thu được qua giải pháp này là 4.430.859.300 đồng, thời gian hoàn vốn của dự án là 2,8 năm.

3 Đã là nhà sản xuất; đặc biệt trong lĩnh vực hóa dầu, phải chủ động linh hoạt thích ứng với thị trường. Ví như giai đoạn này thị trường “khan” Xăng 95, thì nhà máy lập tức phải điều chỉnh cơ cấu sản phẩm, để có nguồn cung xăng 95. Rồi ngay sau đó mặt hàng diesel lên “cơn sốt”, lại phải điều chỉnh để thỏa mãn nhu cầu thị trường.

Nói một cách dễ hiểu, dù hơi khập khiễng: cũng như nhà máy sản xuất đường, thị trường cần đường đỏ thì điều chỉnh cho ra đường đỏ; cần đường trắng thì điều chỉnh để cho ra đường trắng. Đương nhiên lọc, hóa dầu thì phức tạp gấp bội phần.

Chủ nhiệm đề tài khoa học Phạm Văn Chất, Phó tổng giám đốc BSR nói với tôi rằng: Muốn được như vậy phải nghiên cứu tìm giải pháp điều chỉnh đồng bộ giữa chế độ vận hành của các phân xưởng công nghệ; giữa thành phần nguyên liệu và công thức phối trộn sản phẩm.

Theo thiết kế của mỗi nhà máy đều có những phân xưởng công nghệ; và mỗi phân xưởng ấy đều có độ linh động nhất định về công suất cũng như chế độ vận hành. Nhờ có sự linh động ấy mà nhà sản xuất có thể điều chỉnh sản phẩm. Với NMLD Dung Quất, thành phần và tính chất nguyên liệu đầu vào luôn biến đổi. Vì vậy nghiên cứu “đầu vào” để cho ra cơ cấu sản phẩm cuối cùng có hiệu quả kinh tế cao nhất, mới là điều khó nhất.

Theo tính toán, từ năm 2011 đến hết 2014 là giai đoạn dầu diesel có giá cao hơn giá xăng. Với sự tính toán tối ưu hóa cơ cấu sản phẩm, NMLD Dung Quất đã đáp ứng kịp thời theo nhu cầu thị trường, mang lại hiệu quả ước tính 10-16 triệu USD/năm. Trong các tháng đầu năm 2015 khi giá xăng tăng cao đột biến so với giá dầu diesel; đồng thời sản phẩm diesel của nhà máy gặp khó khăn trong việc tiêu thụ do ảnh hưởng của chính sách thuế nhập khẩu, thì các giải pháp để tối đa sản xuất xăng đã giúp nhà máy giảm lượng diesel, duy trì công suất nhà máy ổn định. Hiệu quả mang lại chỉ tính riêng cho việc thay đổi cơ cấu sản phẩm khoảng 3 triệu USD.

Tính toán để tìm phương án vận hành tối ưu luôn là yêu cầu bắt buộc trong các NMLD. Không có một công thức chung cố định để vận dụng. Vì vậy những nghiên cứu “tối ưu hóa” sản phẩm của BSR là sự lao động khoa học không mệt mỏi; không chỉ bảo đảm chủ động trong việc lập kế hoạch sản xuất trong điều kiện dầu thô chế biến ngày càng đa dạng. Mà còn đảm bảo cơ cấu và chất lượng sản phẩm đáp ứng yêu cầu ngày càng cao của khách hàng. Theo tính toán, giải pháp này đã mang lại lợi nhuận khoảng 50,6 triệu USD từ khi áp dụng.

Cũng giống như các NMLD khác; hệ thống thiết bị của NMLD Dung Quất được thiết kế với giới hạn dư tối thiểu là 10%. Điều này cho phép nhà máy vận hành đạt 100% công suất thiết kế khi kết nối đồng bộ các thiết bị của toàn bộ nhà máy.

Tuy nhiên trong vận hành thực tế; do nhiều nguyên nhân như: thành phần tính chất dầu thô thay đổi; thay đổi điều kiện hoạt động; hoặc tính chất xúc tác khác biệt… Nên một số hệ thống trong dây chuyền tổng thể của nhà máy không phát huy hết công suất.

Hiểu một cách đơn giản như thế này: trong một hệ thống có vài chục đường ống cùng nhận nước ở bồn chứa; nhưng khi vận hành thì có ống chảy nhanh, ống chảy chậm. Điều chỉnh làm sao để lượng nước trong các ống chảy đều như nhau. Thuật ngữ khoa học của đề tài này được các nhà “sáng kiến” BSR gọi là “tối ưu hóa” công suất của từng hệ thống. Và khi đã “tối ưu hóa” là tăng công suất tổng thể của toàn nhà máy.

Từ ngày NMLD Dung Quất đi vào vận hành đến nay, luôn chạy ổn định từ 103-107% công suất thiết kế, là nhờ giải pháp “tối ưu hóa” này. Kết quả nghiên cứu trên trước hết giúp cho lãnh đạo BSR xác định được các giới hạn vận hành an toàn của từng phân xưởng; và cho phép vận dụng độ linh động trong vận hành cũng như lựa chọn dầu thô trong từng thời điểm. Làm cơ sở khoa học cho lãnh đạo quyết định khai thác tối đa hiệu quả đầu tư và khả năng chế biến của Nhà máy. Trong khoảng thời gian từ tháng 8/2014 đến 5/2015, hiệu quả mang lại do tăng công suất của nhà máy là 14,5 triệu USD.

Với những nỗ lực không ngừng trong việc triển khai nghiên cứu khoa học và ứng dụng các giải pháp kỹ thuật vào công tác vận hành được cụ thể hóa qua công trình khoa học trình “Các giải pháp kỹthuật công nghệ đảm bảo vận hành an toàn, ổn định và nâng cao hiệu quảsản xuất - kinh doanh cho Nhà máy Lọc dầu Dung Quất”, mà chúng tôi lược ghi trên đây. BSR đã từng bước trưởng thành vượt qua các khó khăn, thử thách tiến tới làm chủ hoàn toàn công nghệ. Không chỉ mang lại những lợi ích kinh tế to lớn; mà quan trọng hơn là bảo đảm sự an toàn cho công trình trọng điểm quốc gia. Đặt nền móng vững chắc và bền vững cho sự phát triển khâu sau của ngành Dầu khí Việt Nam.

Đặng Trung Hội

Năng lượng Mới 489