Chúng ta đã làm được

Năng lượng Mới số 335

Bụi trần không bằng bụi xúc tác

Trước khi được phép tác nghiệp tại Phân xưởng RFCC, tôi phải trải qua một loạt các thủ tục an ninh, an toàn.

Từ ngoài cổng, nhân viên an ninh kiểm tra máy ảnh, laptop rồi cấp cho tôi thẻ đặc biệt dành cho nhà báo vào công trường. Ngay sau đó, tôi được dẫn vào một lớp học an toàn. Ngồi nghe giảng viên giải thích những thuật ngữ về an toàn khoảng 15 phút, rồi lại phải làm một bài kiểm tra ngắn. Nếu ai vượt qua được bài kiểm tra này mới được Phòng An toàn của Công ty Lọc hóa dầu Bình Sơn (BSR) cấp giấy chính thức vào nhà máy. Bất kỳ ai muốn vào nhà máy cũng đều phải trải qua lớp học này, kể cả lãnh đạo cấp cao. Sau khi mặc đồ bảo hộ với mũ, kính, giày chống đinh, điện giật; tôi phải qua một hàng rào an ninh khác tại cổng vào khu nhà máy chính. Ở đây ngoài nhân viên an ninh của nhà máy, còn có công an tỉnh Quảng Ngãi, cảnh sát cơ động túc trực để kiểm tra. Điện thoại, bật lửa, đồ nghề riêng của nhà báo như máy ảnh, ghi âm cũng phải để ngoài.

Nhà máy lọc dầu Dung Quất

Thứ duy nhất tôi được mang vào là sổ ghi chép và dùng ké máy ảnh của Phòng Truyền thông BSR (máy đã được dán tem an ninh).

Anh Lê Nguyễn Quốc Vinh, Phó phòng Bảo dưỡng đưa tôi lên tháp tách xúc tác của Phân xưởng RFCC và căn dặn: “Chú cứ vào, bụi trần không bằng bụi này đâu”.

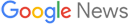

Quả thật, bên trong tháp là một thế giới của… bão bụi. Tháp này cao chừng 40m, đường kính đủ để đỗ được ôtô tải trọng lớn. Hệ thống giàn giáo chằng chịt, xen lẫn dây điện, hệ thống đèn chiếu sáng công suất lớn. Xin khẳng định lại, dù đèn chiếu lóa mắt nhưng với lớp bụi dày đặc, tôi chỉ thấy từng anh công nhân mờ mờ, ảo ảo. Tôi vỗ vai một anh công nhân mặc quần áo kín bưng, khẩu trang dày cộp đang mài những bình tách xúc tác tỏ ý muốn trò chuyện. Anh quay sang lắc đầu và giơ bàn tay ngang mặt để ra ký hiệu không thể tiếp chuyện. Đúng là chỉ có những phóng viên trẻ, chưa thạo nghiệp vụ như tôi mới đưa ra lời đề nghị khó chấp nhận ấy.

Bên cạnh anh công nhân mài là kỹ sư hàn. Những tia lửa của vụn hàn bắn tung tóe. Ở trong không gian hạn chế này, tôi mường tượng nếu có vài anh thợ hàn liên tục nhấn que hàn vào mối để những tia lửa phát ra thì trông cái trụ này như một lò nung. Nhưng quy tắc làm việc ở trong trụ tháp này là, chỉ từng kỹ sư hàn làm việc, bên cạnh đó là công nhân mài hoặc khoan. Không để xảy ra trường hợp từ 2 kỹ sư hàn trở lên cùng làm việc. Bởi từng mối hàn có phát ra lửa, đốt cháy không khí xung quanh làm tiêu hao ôxy. Vì vậy để tránh trường hợp thiếu ôxy cho công nhân, quy tắc một thợ hàn đang được áp dụng.

Đứng sau hai công nhân đang làm việc là Phó tổng giám đốc BSR Trần Ngọc Nguyên. Từ ngày bảo dưỡng, anh luôn túc trực ở đây để giám sát nhà thầu. Anh đang hỏi Lê Nguyễn Quốc Vinh về việc làm thế nào để đưa trụ tháp này vào hoạt động đúng tiến độ? Tôi thắc mắc: “Sao các anh không ra bên ngoài cho thoáng, đứng cạnh cửa ra vào trụ tháp vẫn có thể quan sát được công nhân làm việc?”. Anh Vinh nói luôn: “Chúng tôi quen rồi, việc bình thường ấy mà”.

Trong thời gian bảo dưỡng, từ Tổng giám đốc Đinh Văn Ngọc đến những Phó tổng giám đốc hằng ngày đều phải xuống công trường để đốc thúc nhà thầu làm việc, xử lý các phát sinh.

Chiều 25-6, tôi được chứng kiến một việc có một không hai, đích thân Tổng giám đốc Đinh Văn Ngọc mượn máy ảnh của Tổ Truyền thông BSR để chụp một thiết bị hỏng. Anh cúi rạp người xuống “rum”, lia vào từng chi tiết của thiết bị. Đây là thiết bị đã được anh quan sát, để tâm từ khá lâu. Nay nó đã hỏng và cần chụp lại để làm tư liệu báo cáo, lưu trữ. Hay như anh Phạm Văn Chất, Phó tổng giám đốc BSR - người được Ban Tổng giám đốc BSR tín nhiệm giao nhiệm vụ tổng quản BDTT. Từ lúc nhận nhiệm vụ, anh luôn túc trực tại công trường, chiếc xe ôtô chở anh ngày nào cũng chạy như con thoi đưa từ khu hành chính ra công trường và ngược lại để họp với nhà thầu, rồi lại phi thẳng ra các phân xưởng để đốc thúc tiến độ.

Tổng giám đốc BSR Đinh Văn Ngọc (trái) và Phó tổng giám đốc BSR Phạm Văn Chất kiểm tra công tác bảo dưỡng thiết bị

Chui ra khỏi trụ tháp, tôi gặp anh Lê Trọng Khải, Phó trưởng phòng Sản xuất BSR đang cùng kỹ sư, công nhân thực hiện giám sát nhà thầu, hỗ trợ bảo dưỡng. Lê Trọng Khải hiện giữ trọng trách làm Trưởng Khu vực Phân xưởng tái sinh Amin U-019 (ARU) - một phân xưởng có nhiều khí độc nhất nhà máy. Đây là phân xưởng tái sinh và cung cấp amin cho các phân xưởng khác như tách khí… Ở phân xưởng do anh phụ trách, đã có hơn 9.000 giờ chạy liên tục và điều đáng ghi nhận nhất là không để xảy ra sự cố mất an toàn. Trong đó, lượng tiêu thụ năng lượng luôn ở mức thấp nhất với chỉ số tiêu thụ năng lượng EII chỉ là 71,5%. Phân xưởng ARU cũng đã có trên 30 ngày bảo dưỡng an toàn, không để rò rỉ khí độc ra ngoài môi trường, toàn bộ quy trình bảo dưỡng được nhà thầu tuân thủ ở mức cao nhất.

Anh Lê Trọng Khải nhận định: “Về công nghệ, phân xưởng ARU không quá phức tạp nhưng khó khăn trong quá trình bảo dưỡng thì cũng không thể lường trước được. Sau bảo dưỡng, tôi nhẹ cả người và cảm thấy rất hạnh phúc bởi mình bàn giao đúng hạn và tất cả anh em công nhân đều an toàn tuyệt đối”. Nghe giọng anh kể rất hào sảng, pha chút tự hào. Niềm vui ấy sẽ nhân đôi nếu các anh lập cú đúp kỳ tích 9.000 giờ chạy máy liên tục nữa.

Khó khăn nào cũng vượt qua

Trao đổi với anh Mai Tuấn Đạt, Trưởng phòng Bảo dưỡng BSR, tôi được biết, cả năm 2013, Phòng Bảo dưỡng đã được “lên dây cót tinh thần”, làm việc nghiêm túc để chuẩn bị cho BDTT lần II. Từ tháng 8/2012 đến trước đợt BDTT, NMLD Dung Quất đã có hơn 600 ngày hoạt động liên tục - kỳ tích hiếm thấy của một nhà máy lọc dầu trên thế giới. Trước bảo dưỡng, các kỹ sư của BSR đã thực hiện 62.880 lượt chẩn đoán tình trạng kỹ thuật thiết bị; 70.900 lượt bảo dưỡng phòng ngừa; 8.100 lượt sửa chữa. Tuy nhiên, khi bắt tay vào bảo dưỡng chính thức, khó khăn lớn nhất không phải là trình độ của nhà thầu, cũng không phải là kế hoạch đưa ra không sát thực tiễn mà chính là việc thiếu nguồn vật tư. Ở một số phân xưởng, khi kiểm tra có thiết bị đã hỏng, phải thay thế, buộc phải liên hệ với các nhà cung cấp có uy tín để đặt mua. Những hợp kim đặc biệt chính là thứ hàng khó mua nhất bởi chỉ có Mỹ và một vài nước châu Âu có sản phẩm này. Những hợp kim này có thể chịu được nhiệt độ lên tới hàng nghìn, chống ăn mòn và chịu lực cao.

Tôi muốn tìm câu chuyện về một thiết bị được nhập khẩu trong thời gian này thì được nhiều người giới thiệu đến gặp anh Phạm Văn Chất, Phó tổng giám đốc BSR. Tôi lại xin được ra công trường để gặp anh. Anh Chất vẫn có mặt trên công trường, ở Phân xưởng RFCC, mồ hôi anh nhễ nhại, điện thoại nội bộ liên tục đổ chuông để nghe anh em kỹ sư báo cáo công việc. Anh Chất vui vẻ: “Vừa rồi, Phân xưởng RFCC có nhập thiết bị tách xúc tác từ Mỹ. Thời gian quá gấp nên phải vận chuyển bằng máy bay. Chỉ trong vòng 7 ngày, công tác đặt hàng, vận chuyển thiết bị đã hoàn thành. Sau đó, kỹ sư BSR có10 ngày để lắp ráp. Dự kiến đến tuần đầu tháng 7 sẽ xong”. Thiết bị tác xúc tác giống như một phần cơ thể không thể tách rời của Phân xưởng RFCC. Và đây chính là phần việc cuối cùng trong đợt BDTT này. Những tốp thợ vẫn hối hả làm việc trong những ống tháp cao ngất trời kia để chỉ vài ngày nữa thôi, “cỗ máy tỉ đô” sẽ hoạt động trở lại.

Tổng giám đốc BSR Đinh Văn Ngọc đã từng nói với tôi về cụm thiết bị này khi anh ra Hà Nội tham dự buổi tiếp Tổng giám đốc Gazprom Neft cùng với Tổng giám đốc Tập đoàn Dầu khí Việt Nam Đỗ Văn Hậu. Anh Ngọc nhấn mạnh: “Đây là một phần việc phát sinh, không có trong kế hoạch. Nếu không làm ngay thì cả nhà máy sẽ chậm tiến độ. Lúc đầu, chúng tôi cứ nghĩ sẽ ảnh hưởng đến tiến độ của đợt BDTT. Nhưng cuối cùng chúng tôi chọn phương án: Dù có chậm đi vài ngày nhưng thiết bị nhập về chạy tốt thì còn tốt hơn rút ngắn tiến độ. Cuối cùng, mọi việc cũng suôn sẻ”.

Đưa thiết bị vào ống

Một trong những khó khăn mà BSR đã vượt qua của đợt BDTT lần này chính là việc BSR áp dụng phần mềm quản lý kế hoạch và tiến độ. Phần mềm này giúp cho lãnh đạo biết được chi tiết công việc đến từng giờ. Nếu tiến độ công việc bị chậm, phần việc đó sẽ bị báo đèn đỏ. Đây là bước chuẩn bị cho cả tương lai để đợt bảo dưỡng tiếp theo, BSR có hẳn một bộ tài liệu quý được mã hóa trên máy tính, không phải sử dụng những văn bản bằng giấy có tính tương tác không cao. Khối lượng công việc của đợt bảo dưỡng là rất lớn, phức tạp và gồm nhiều lĩnh vực chuyên môn sâu, bao gồm: 1.845 đầu việc thiết bị cơ khí tĩnh, 54 đầu việc cơ khí thiết bị quay với nhiều giàn máy nén lớn, 4.331 đầu việc tự động hóa, 2.055 đầu việc thiết bị điện. Ngoài ra, còn thực hiện thay mới 3 khớp nối giãn nở nhiệt trên đường khí phân xưởng RFCC và xử lý máy nén dòng phân xưởng 34. Ngần ấy công việc đã được kỹ sư, công nhân nhà thầu “xử lý gọn” chỉ trong vòng 1 tháng qua.

Tôi được biết, kỹ sư Lê Xuân Trung, Trưởng xưởng Cơ khí, thuộc Phòng Bảo dưỡng Sửa chữa của BSR là người quán xuyến toàn bộ việc chế tạo thiết bị cho đợt BDTT này. Xưởng Cơ khí nơi anh phụ trách đã chế tạo 300 vòi phun khí, và sửa chữa 5 vòi phun nguyên liệu; 918 van an toàn và 60 van tay. Xưởng chỉ có 34 người nhưng đã chế tạo toàn bộ thiết bị có thể làm được cho nhà máy. Trong số những thiết bị ấy phải kể đến thiết bị Soot Blower (thiết bị làm sạch bám trong lò đốt), tiết kiệm nhiều tỉ đồng cho BSR. Các kỹ sư còn chế tạo đồ gá, gia công cho một cái van trên đường ống cung cấp nước khử khoáng cho lò hơi. Nếu mua của nhà cung cấp nước ngoài thì đồ gá này giá chừng 300 triệu đồng. Chế tạo ngay tại xưởng Cơ khí chỉ hết… 10 triệu đồng, tiết kiệm 290 triệu đồng nhập khẩu. Đây được đánh giá là một trong những sáng kiến, cải tiến kỹ thuật hữu hiệu nhất trong đợt BDTT lần II.

Kỹ sư Lê Xuân Trung kể lại câu chuyện từ hồi bảo dưỡng lần I năm 2011, có một chi tiết trong van điều khiển bị mài mòn do xúc tác đi qua nên mặt vật liệu bị rỗ như tổ ong. Ban đầu, BSR định mua từ nhà sản xuất nước ngoài bởi đây là vật liệu hợp kim cứng rất khó tìm trong nước. Nhà sản xuất hẹn 2 tuần sau sẽ chuyển hàng nhưng với tiến độ bị thúc, xưởng Cơ khí BSR đã đứng ra nhận việc chế tạo một thiết bị thay thế. Kỹ sư Lê Xuân Trung và đồng nghiệp đã chế tạo thiết bị này chỉ hết 3 ngày (1 ngày chế tạo cơ, phôi; 2 ngày phủ niken). Hiện tại, van này vẫn hoạt động hiệu quả ở phân xưởng RFCC.

Chuyện giờ mới kể

Tôi là một trong ít người ngoài (trừ công nhân nhà thầu, kỹ sư BSR) được chứng kiến phân xưởng đầu tiên của NMLD Dung Quất hoạt động trở lại. Vào 9 giờ 40 phút sáng ngày 27/6, Phân xưởng Chưng cất dầu thô đã chính thức nhận mẻ dầu từ Phân xưởng 60, đưa phân xưởng hoạt động trở lại, vượt tiến độ 8 ngày. Sáng 29/6, Phân xưởng Chưng cất cho dòng sản phẩm và đạt công suất 65%. Đầu tháng 7, Phân xưởng Chưng cất sẽ đạt 100% công suất. Nhận định về thành công này, ông Đào Xuân Giỏi, Giám đốc Phân xưởng Chưng cất không giấu nổi niềm xúc động: “Chúng tôi đã làm việc quần quật trong 37 ngày để hoàn thành hơn 1.000 đầu việc. Việc khó khăn nhất chúng tôi đã vượt qua, đó là việc tẩy rửa hệ thống tháp chưng cất. Thay vì sử dụng hóa chất làm sạch cặn bẩn, chúng tôi làm hoàn toàn bằng tay để đảm bảo chất lượng cho thiết bị”.

Ngoài ra, công tác kiểm tra đầu đốt, đầu dò, các cụm thiết bị đốt lửa… là những phần việc khá phức tạp đã được công nhân nhà thầu hoàn thành xuất sắc. Phân xưởng Chưng cất dầu thô do nhà thầu Hiap Seng (Singapore) đảm nhận. Các nhà thầu khác của Việt Nam như Trường Cao đẳng nghề Dầu khí (PV MTC), Tổng Công ty Dịch vụ Kỹ thuật Dầu khí (PTSC), Đạm Phú Mỹ, Đạm Cà Mau, PMS… cũng tham gia bảo dưỡng phân xưởng này.

Làm việc trong không gian hẹp

Ở đợt bảo dưỡng này, chẳng những được chứng kiến phân xưởng đầu tiên khởi động khiến tôi xúc động mà tôi cũng đã vỡ lẽ ra được nhiều kiến thức. Mấy hôm trước, có dịp trò chuyện với kỹ sư Lê Xuân Trung, tôi mới biết những “chum, vại” - cách nói nôm về những bồn bể chứa xăng dầu kia hoạt động như thế nào. Nhà máy có công suất lọc 148.000 thùng dầu/ngày. Vậy thể tích chứa dầu thô cũng phải bằng số đó, cộng thêm ngần ấy thể tích chứa sản phẩm. Như vậy, tính sơ sơ, bể chứa dầu, xăng của nhà máy có thể tích như một cái hồ rộng ở Hà Nội. Đợt bảo dưỡng này, kỹ sư của nhà thầu đã chui tận vào các bồn bể để kiểm tra, làm sạch, xúc rửa.

Anh Lê Xuân Trung cho biết thêm: Nhiều người cứ nghĩ cái bồn bể kia hình trụ thì cái phần trên của nó cũng là hình chóp nón, nhưng không phải. Mái của các bồn bể có dạng hình nón ngược, tức trũng ở giữa. Khi dầu được bơm vào bể, mái đó sẽ nằm sát với lớp dầu, không có khoảng không. Khi nào dầu được bơm đầy, mái sẽ tự dâng lên; khi dầu được hút ra, mái sẽ tự hạ xuống theo dòng dầu. Anh Trung giải thích cặn kẽ: Sở dĩ bể phải hoạt động như vậy để tránh 2 trường hợp. Nếu để mái hình chóp, tức là sẽ có khoảng không, có không khí, rất nguy hiểm nếu có tia lửa điện. Trường hợp thứ 2, nếu bơm khí nitơ (khí trơ) vào để thay thế không khí, dẫn đến tốn kém. Vì vậy, bồn bể có mái dạng chóp ngược sẽ đảm bảo an toàn tuyệt đối về mặt cháy nổ.

Tôi muốn lấy một đoạn trong phát biểu mới đây của ông Nguyễn Hoài Giang, Chủ tịch HĐTV BSR để nói rõ hơn về tính cách của người thợ lọc dầu Dung Quất: “Năm 2005, khi bắt đầu triển khai các gói thầu EPC, GDP bình quân đầu người của tỉnh Quảng Ngãi là 319USD; tổng thu ngân sách Nhà nước trên địa bàn tỉnh đạt 546,2 tỉ đồng. Cũng trong quốc tế trên công trường NMLD Dung Quất khẳng định: Chúng ta đang làm được. Năm 2013, sau 5 năm chúng ta vận hành nhà máy, GDP bình quân đầu người của Quảng Ngãi tăng 2.040USD, tổng thu ngân sách Nhà nước trên địa bàn tỉnh đạt trên 30.178 tỉ đồng, trong đó đóng góp của BSR là 28.415 tỉ đồng. Và bây giờ tập thể CBCNV của BSR có thể nói rằng: Chúng ta đã làm được”.

Đức Chính

-

BSR chốt ngày tổ chức Đại hội đồng cổ đông thường niên năm 2024

-

Những người bảo dưỡng "thành phố ngàn sao"

-

Liên danh nhà thầu PTSC Quảng Ngãi - Newwin Engineering hoàn thành công tác bảo dưỡng cơ khí và bàn giao phân xưởng Chưng cất dầu thô

-

BSR khen thưởng cho các đơn vị vượt tiến độ trong BDTT lần thứ 5