“Vàng mười” ở Nhà máy Lọc dầu Dung Quất

Năng lượng Mới số 346

Sáng tạo trên từng… đường ống

Tôi gặp anh Trần Nguyên Hoài Thu, Phó trưởng phòng Sản xuất Công ty Lọc hóa dầu Bình Sơn (BSR), người giàu kinh nghiệm thuần phục những “con trăn” khổng lồ - hệ thống đường ống trong nhà máy. Anh bảo nếu đi bộ dọc theo hết hệ thống đường ống thì mất khoảng 1 tuần. Anh cho biết, tùy thuộc vào chức năng của từng đường ống mà có phương pháp làm sạch, bảo dưỡng khác nhau.

Ví dụ như ở Phân xưởng Cracking xúc tác (RFCC), các anh đã phải chia hệ thống thành hơn 20 cụm nhỏ, với quy trình làm sạch chuyên biệt cho từng cụm. Có cụm làm sạch bằng nước, cụm lại dùng nitơ, cụm khác sử dụng hơi nước. Ðặc biệt, đối với các đường ống, thiết bị làm việc với các loại dầu nặng có độ nhớt và nhiệt độ đông đặc cao, các anh đã phải làm sạch sơ bộ bằng cách đưa các dòng dầu nhẹ vào để hòa tan, pha loãng trước khi làm sạch bằng hơi nước.

Ðể làm các công việc trên, nhà thầu đã phải lắp đặt thêm hàng trăm mét ống thép tạm để hỗ trợ công tác thu gom. Hơn 800 ống mềm các loại được kết nối vào các đường ống công nghệ để cấp khí, cấp hơi nước, xả lỏng cho công tác làm sạch đã được các anh lập kế hoạch một cách chi tiết từ nhiều tháng trước khi BDTT bắt đầu. Với số lượng ống giăng mắc khắp nơi như vậy, những người không thông thạo khó lòng nhận biết điểm đầu điểm cuối của mỗi đường ống.

Với sự nghiêm ngặt trong công tác kiểm soát an toàn chống cháy nổ, tất cả các thiết bị, đường ống đều được làm sạch, thổi rửa bằng hơi hydrocacbon. Ở khu thu hồi khí H2S (khí độc), mọi thao tác còn phải tỉ mỉ hơn nhiều, các kỹ sư đã phải dành 2-3 ngày cho công tác thổi rửa đường ống thiết bị.

Hệ thống đường ống trong nhà máy

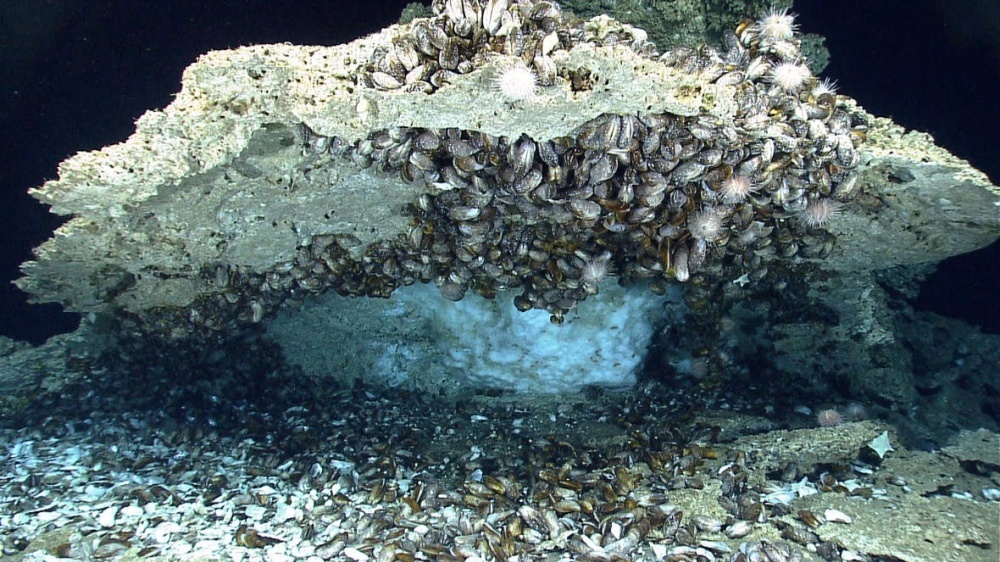

Ðối với hệ thống ống vận chuyển dầu thô từ tàu dầu vào bể chứa, phương pháp làm sạch cũng hết sức thú vị. Ngay sau khi kết thúc nhận lô dầu thô cuối cùng trước khi dừng toàn bộ nhà máy cho công tác BDTT, các kỹ sư dùng máy bơm công suất cao bơm dầu nhẹ vào hệ thống đường ống để đẩy toàn bộ dầu thô về bể chứa. Ðây là thao tác hết sức quan trọng do dầu thô có nhiệt độ “đông đặc” ở mức 35oC, nếu không thổi rửa sạch thì nguy cơ tắc nghẽn không thể nhận dầu sau khi hoàn thành BDTT là hiện hữu do hệ thống ống dẫn này nằm ngầm hoàn toàn dưới đáy biển. Việc quyết định thời gian dừng bơm dầu nhẹ cũng là một “nghệ thuật” sao cho đảm bảo về mặt an toàn vận hành nhưng không lãng phí lượng dầu nhẹ đi vào bể chứa dầu thô. Tiếp đó nước biển được bơm vào đường ống và đẩy lượng dầu nhẹ này trở lại bể chứa, tạo điều kiện an toàn cho công tác BDTT.

Anh Thu nhìn nhận, những việc trên tuy vất vả nhưng không khó bằng việc khởi động lại toàn bộ nhà máy sau bảo dưỡng. Cái khó là có quá nhiều công việc phải xử lý cùng một lúc. Ðơn cử như cả nhà máy có trên 3.000 bích mù (các tấm thép được sử dụng chèn giữa các mặt bích để cô lập thiết bị), chỉ cần thiếu một bích mù thì có thể không khởi động được phân xưởng. Nhiều trường hợp tương tự đã xảy ra tại các nhà máy lọc dầu trên thế giới dù họ có nhiều năm kinh nghiệm vận hành. Vì vậy, công tác lập kế hoạch vô cùng quan trọng. Một bản danh sách các loại bích mù, kích thước, tên người xoay, thời gian xoay… được ghi chú rõ ràng và kiểm soát chặt chẽ từ ngày đầu tiên đến ngày cuối cùng của đợt BDTT. Bên cạnh đó việc kiểm tra các bất thường, vị trí đóng mở của từng cái van, từng bích mù sau khi nhận bàn giao từ bộ phận bảo dưỡng sửa chữa đã được các kỹ sư phân chia thực hiện bởi nhiều cấp khác nhau là yếu tố quyết định đến sự chính xác tuyệt đối, tránh được các sai sót. Ở nhà máy lọc dầu, sự thành công trong khởi động lại một phân xưởng là hội tụ của hàng nghìn thành công từ những bộ phận, chi tiết nhỏ.

Trong đợt bảo dưỡng này, bài học lớn nhất được BSR rút ra là từ việc bảo dưỡng những cyclone (thiết bị tách xúc tác). Bốn cyclone bị phát hiện lỗi ở thời điểm còn rất ít thời gian trong đường găng tiến độ. Ban lãnh đạo BSR đã quyết định làm việc với nhà cung cấp vật tư, đặt mua các tấm thép hợp kim chịu nhiệt từ Mỹ, chuyển bằng máy bay về gấp. Chỉ trong vòng 10 ngày, sau khi vật tư về đến công trường, BSR phối hợp với Công ty Doosan cán các tấm thép trở thành các ống thép có đường kính trên 1,4m. Bây giờ nghĩ lại, anh Thu vẫn thầm cảm ơn trời đất bởi mọi việc đã diễn ra suôn sẻ.

Những giá trị vững bền

Ðợt bảo dưỡng này ghi nhận sự trưởng thành vượt bậc về chuyên môn của công nhân vận hành Nhà máy Ðạm Cà Mau, Ðạm Phú Mỹ. Anh Lê Anh Khoa, Phòng Kỹ thuật bảo dưỡng của Nhà máy Ðạm Cà Mau tâm sự: “Tôi đã rút ra được nhiều bài học kinh nghiệm về chuyên môn, kỹ thuật, do ở NMLD Dung Quất có chủng loại các thiết bị đa dạng, nhiều thiết bị hiện đại, hệ thống điện bảo vệ an toàn, nhiều cấp bảo vệ cho con người và thiết bị. Trong quá trình bảo dưỡng có sự tham gia, hỗ trợ của chuyên gia nên anh em học tập được nhiều kinh nghiệm.

Bài học rút ra cho bản thân Khoa là những kinh nghiệm quý để anh trở về áp dụng bảo dưỡng tại Nhà máy Ðạm Cà Mau.

Tôi gặp anh Nguyễn Chí Chính, nhân viên Xưởng Cơ khí - Phòng Bảo dưỡng sửa chữa BSR khi anh đang kiểm tra lại các thiết bị vừa được sửa chữa. Anh kể lại, một trong những chi tiết anh cùng anh em trong Nhóm gia công chế tạo gấp và thành công đó chính là Ðầu phun khí (Air nozzle) của Tháp D-1501. Chi tiết này có chiều dài 150mm, đường kính 45mm, đầu được phủ hợp kim (Stellite) để tăng độ cứng, trông bề ngoài chi tiết này rất đơn giản, nhưng nếu mua mới thì hết khoảng 1 nghìn USD/chiếc, trong đợt BDTT vừa qua, anh cùng các đồng nghiệp chế tạo hàng trăm chiếc để phục vụ kịp thời cho việc thay mới các đầu phun khí bị hư hỏng, tiết kiệm cho BSR hàng tỉ đồng nhập ngoại.

Có những sáng kiến được phát huy trong quá trình làm việc, như việc chế tạo thiết bị rút ống loại cầm tay chỉ cần 2 người sử dụng, thay vì thiết bị có sẵn của nhà máy phải mất ít nhất 4 người mới sử dụng được, giúp cải thiện đáng kể sức lao động của anh em bỏ ra khi thực hiện công việc và thành quả đó cũng đã được BSR công nhận sáng kiến cấp cơ sở.

Kỹ sư đo thiết bị hơi, nhiệt tại Nhà máy Lọc dầu Dung Quất

Trong đợt BDTT lần II, các chuyên gia O&M và Vendor đã yêu cầu phải mài bề mặt làm kín (Seat) của van 015-MOV-001 với đường kính 60 inch, nhưng với thiết bị hiện có của xưởng cơ khí và của các nhà thầu đang thực hiện bảo dưỡng thì không có thiết bị nào đủ lớn để thực hiện được việc này. Với yêu cầu cấp bách đặt ra là phải có thiết bị mài được mặt làm kín trên, anh Chính và các đồng nghiệp đã chế tạo thành công thiết bị sử dụng bằng khí nén để mài (lapping) cho các mặt làm kín có đường kính lên đến 60 inch.

Trong thời gian BDTT này, anh cùng tập thể anh em kỹ sư, công nhân Xưởng cơ khí đã thực hiện giám sát sửa và căn chỉnh trên 900 van an toàn và các loại van tay của các gói thầu 1, 2, 3; thực hiện sửa chữa hàng trăm van an toàn, van tay của nhóm In - house, chế tạo hàng trăm các chi tiết khác để thay thế cho các thiết bị quay, thiết bị tĩnh, điện và tự động hóa của nhà máy, đặc biệt là khắc phục và chế tạo thành công các chi tiết của van Blaw down trên đường Steem Drum của D-1512 và 013-FV - 616 bị hư hỏng, hoàn toàn không có thời gian chờ để mua mới, thay thế kịp thời đưa vào sử dụng, qua đó đã góp một phần nhỏ vào thành công chung trong đợt BDTT lần này.

Trong những câu chuyện ấn tượng của ông Phạm Văn Hùng, Giám đốc PTSC Quảng Ngãi, phải kể đến phần việc bảo dưỡng hệ thống đường ống nước biển với kế hoạch là 12 ngày. Khi bắt tay vào việc, kỹ sư PSTC báo cáo lại là khối lượng công việc phát sinh gấp hàng chục lần so với dự kiến. Lãnh đạo PTSC Quảng Ngãi đã họp khẩn và đưa ra quyết định, tăng thêm người, tăng ca, tăng kíp, đảm bảo kịp tiến độ thời gian bảo dưỡng.

Ông Phạm Văn Hùng nhận định: Nếu không có sự chuẩn bị kỹ càng về nhân sự, không có kho cảng ở Dung Quất, nhiều bến bãi, hệ thống cẩu, nâng thì PTSC Quảng Ngãi không thể hoàn thành tiến độ công việc.

Sau đợt bảo dưỡng, ông Hùng nhận thấy rằng, các doanh nghiệp dầu khí hoàn toàn có thể thay thế các nhà thầu nước ngoài để đảm nhiệm bảo dưỡng một số hạng mục của một nhà máy lọc dầu. Ðể làm được việc này, nhà thầu trong nước cần phối hợp chặt chẽ với chủ đầu tư. Một trong những yếu tố tạo nên thành công của PTSC Quảng Ngãi trong đợt bảo dưỡng này là sự phối hợp trơn tru với chủ đầu tư BSR.

Trong đợt bảo dưỡng này, PTSC Quảng Ngãi đã đưa người sang tận nơi sản xuất của nhà cung cấp để đốc thúc tiến độ, giám sát quá trình chế tạo. Chính có sự đột phá trên mà PTSC Quảng Ngãi đảm bảo từng hạng mục đều về đích đúng tiến độ, chất lượng.

Thực tế đặt ra một nhu cầu, Việt Nam hiện có 1 nhà máy lọc dầu, trong vòng 10 năm tới, ít nhất có thêm 3 nhà máy mới đi vào hoạt động. Vậy nên, nhu cầu bảo dưỡng sửa chữa là rất lớn. PTSC Quảng Ngãi đang được xem là nhà thầu trong nước có năng lực mạnh trong lĩnh vực bảo dưỡng. Tuy nhiên, theo ông Phạm Văn Hùng, để vươn lên trở thành nhà thầu có sức cạnh tranh thì cần 4 yếu tố: nội lực của PSTC Quảng Ngãi, hỗ trợ của chủ đầu tư, chính sách - chiến lược của Tập đoàn Dầu khí Việt Nam và cơ chế của Nhà nước.

Cái “được” của các nhà thầu Việt Nam không chỉ từ thành công trên thực địa, những bài học bảo dưỡng mà còn là cơ hội để tiếp cận, học hỏi các nhà thầu nước ngoài. Hiện Công ty CP Bảo dưỡng và Sửa chữa công trình Dầu khí (PMS) là đơn vị có 20% cổ phần của nhà thầu Hiap Seng (Singapore) - đơn vị tham gia bảo dưỡng NMLD Dung Quất lần II. Ông Hà Ðổng, Giám đốc PMS cho rằng: Sự tham gia của đối tác giàu kinh nghiệm bảo dưỡng, sửa chữa nhà máy lọc dầu sẽ giúp PMS học hỏi được cách quản lý, công nghệ, kỹ thuật. Việc liên doanh với Hiap Seng như một “liều xúc tác” khiến PMS phải tự đổi mới công nghệ. Bởi trong quá trình bảo dưỡng, nhiều phần việc nhà thầu Hiap Seng phối hợp với PMS cùng làm hoặc PMS cung cấp nhân sự tham gia với chuyên gia Hiap Seng. Theo ông Hà Ðổng, đối với bảo dưỡng sửa chữa nói chung, bảo dưỡng nhà máy lọc dầu nói riêng, các nhà thầu Việt Nam thường yếu khâu lập kế hoạch. Kỹ sư phải lập kế hoạch để trong mọi tình huống bất ngờ sẽ phải có phương án khắc phục.

Thế mạnh của PMS là nhiều năm được làm việc tại NMLD Dung Quất nên kỹ sư PMS khá am hiểu, nắm bắt tình hình rành mạch “sức khỏe” ở nhà máy, PMS cũng luôn được sự hỗ trợ tối đa từ BSR. PMS đặt ra mục tiêu trở thành nhà thầu có đủ lực để dự thầu sòng phẳng với các đối thủ ngoại. Nhưng PMS cũng biết lượng sức mình với chiến lược dài lâu là chọn việc phù hợp làm mũi nhọn. Một công ty dịch vụ không thể thực hiện hết mọi công việc bảo dưỡng mà phải có những thế mạnh riêng. PMS đã lựa chọn hướng đi đúng đắn cho chiến lược tăng tốc của mình.

Đức Chính

![[PetroTimesTV] Cảm xúc kỳ bảo dưỡng](https://cdn-petrotimes.mastercms.vn/stores/news_dataimages/2024/042024/22/14/sequence-0100-00-14-28still00220240422144633.jpg?rt=20240422144635?240422025226)