Món lời... 24,5 triệu đôla ở BSR

Tối ưu sản xuất

Chúng tôi đến gặp kỹ sư Lương Thái Hà, Phó trưởng phòng Kỹ thuật BSR và được anh giới thiệu cho một sáng kiến làm lợi cho công ty… 3,5 triệu USD/năm, tức khoảng hơn 70 tỉ đồng. Đó là sáng kiến: Nghiên cứu, đánh giá, hoàn thiện lộ trình, thực hiện triển khai giải pháp tối ưu hóa và tinh chỉnh tổng thể các vòng điều khiển của Nhà máy Lọc dầu (NMLD) Dung Quất. Anh Hà cho biết, nếu nhà máy lắp thêm tuyến ống off-gas từ Phân xưởng Chưng cất dầu thô (CDU) qua Phân xưởng Cracking Xúc tác (RFCC) để thu hồi off-gas sẽ làm lợi cho nhà máy khoảng 4,5 triệu USD. Hơn thế nữa, nếu có thể thực hiện cải tiến tối ưu thì con số lợi nhuận ước tính khoảng 15 triệu USD/năm.

Tại nhà máy, phần lớn các thiết bị và quá trình công nghệ đều được kiểm soát, điều khiển tự động bằng hệ thống điều khiển phân tán. Theo thiết kế hiện tại của hệ thống, số lượng bộ điều khiển, mạch vòng điều khiển khoảng 1.400 cái. Theo thông lệ, khi xây dựng nhà máy, nhà thầu chỉ thực hiện chỉnh các mạch vòng điều khiển để đạt được chế độ làm việc ổn định, không thực hiện tinh chỉnh để đạt điểm làm việc tối ưu cho tất cả các mạch vòng điều khiển.

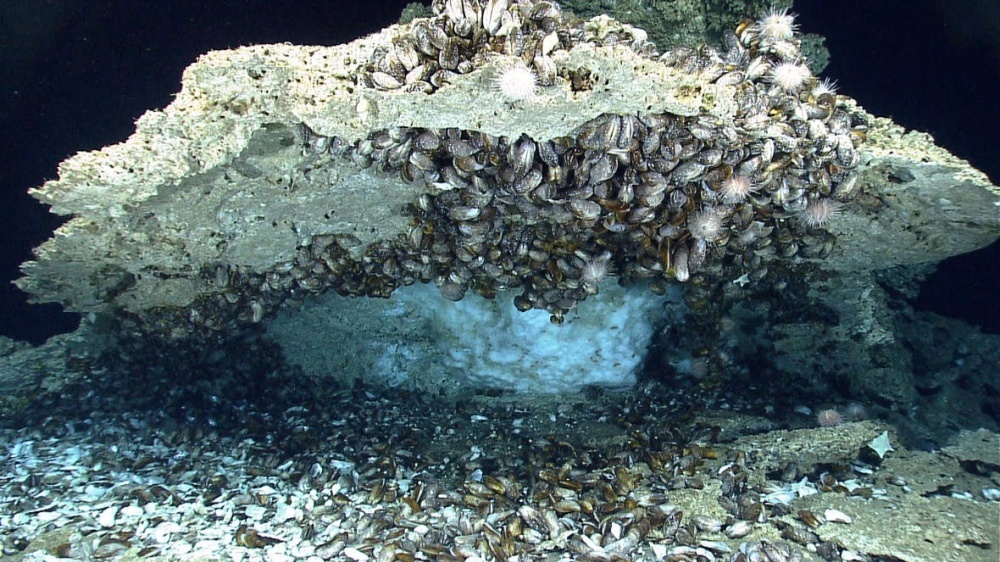

|

| Phân xưởng Chưng cất dầu thô (CDU) của nhà máy |

Kỹ sư Hà cho biết, theo kinh nghiệm từ các nhà máy lọc dầu trên thế giới, việc tinh chỉnh tối ưu các vòng điều khiển làm tăng độ tin cậy của hệ thống, hiệu quả kinh tế mang lại cao, thời gian thu hồi vốn đầu tư ngắn. Do thu được các lợi ích rõ rệt cũng như tính khả thi nên hầu hết các nhà máy lọc dầu trên thế giới đều có chiến lược triển khai công tác tinh chỉnh tối ưu các vòng điều khiển sớm nhất có thể.

Từ giữa năm 2010 đến giữa năm 2011, nhóm thực hiện giải pháp đã tham khảo các nguồn thông tin, các công trình nghiên cứu liên quan, các đối tác trong lĩnh vực dầu khí trong khu vực và thế giới như Petronas, SKE, BP... Sau một thời gian dài tìm hiểu, dùng thử, đánh giá chi tiết cùng các chuyên gia của SKE/KBC, các bên đã đi đến ý kiến thống nhất triển khai tinh chỉnh cho NMLD Dung Quất theo phương thức sử dụng phần mềm chuyên dụng và lựa chọn sản phẩm Plant Triage của Công ty Expertune (Mỹ). Cũng phải mất một năm từ giữa năm 2012 đến giữa năm 2013, dự án được triển khai và cải thiện đáng kể về mặt kỹ thuật, công nghệ và vận hành.

Bảo vệ môi trường - tiết giảm chi phí

Tôi muốn đi tìm những sáng kiến mà lợi ích của nó không chỉ đếm được bằng tiền mà còn bền vững và thân thiện với môi trường. Một trong những sáng kiến ấy là tái sử dụng dầu sương. Tôi được giới thiệu và gặp anh Nguyễn Tiến Thắng, Phòng Bảo dưỡng sửa chữa BSR thì được biết, hiện tại NMLD Dung Quất đang sử dụng dầu sương (oil mist) để bôi trơn cho ổ bi/ổ lăn của các thiết bị quay như bơm ly tâm, quạt hút, turbine… Hệ thống bôi trơn phun sương mù là một hệ thống tập trung, đây là một phương pháp bôi trơn hiệu quả và giảm thiểu chi phí bảo dưỡng thiết bị, có thể áp dụng cho nhiều chủng loại thiết bị quay khác nhau. Hệ thống bôi trơn phun sương mù sử dụng năng lượng của dòng khí nén, thường là khí điều khiển để tán nhỏ dầu bôi trơn thành các phần tử dầu có kích thước từ 1 đến 3 micromet. Những phần tử dầu này được vận chuyển trong hệ thống ống phân phối tới các điểm làm việc bằng luồng khí nén liên tục. Một lượng nhỏ dầu ở dạng sương mù đủ để bôi trơn cho các vòng bi đang làm việc cũng như tạo màng dầu mỏng để bảo vệ ăn mòn cho các bề mặt chi tiết máy của các thiết bị dự phòng. Tuổi thọ của vòng bi bôi trơn theo phương pháp này tăng gấp 6 lần so với các phương pháp bôi trơn truyền thống. Nếu không được tái chế để sử dụng lại thì lượng dầu thải đó sẽ gây ô nhiễm môi trường.

Theo tính toán, hằng năm NMLD Dung Quất sử dụng khoảng 46 thùng dầu chủng loại LSO (Lubrimist Synthetic Oil) và chi phí khoảng 230.000USD (khoảng 4,8 tỉ đồng). Để tiết kiệm chi phí vận hành và tăng lợi nhuận cho công ty thì nhất thiết nên nghiên cứu tái chế lại một phần dầu đã qua sử dụng, ước tính thu hồi được khoảng 60% và tiết kiệm cho công ty khoảng 138.000USD.

Thấy tôi vẫn mơ hồ về cách thức tái chế, anh Nguyễn Tiến Thắng nói luôn: Giải pháp được đưa ra là sử dụng hệ thống tái chế dầu Thermo Jet Oil Purifier System để tách hàm lượng nước, chất rắn, nhũ tương, hydrocarbon nhẹ, khí hòa tan và tạp chất chứa trong dầu thải. Đảm bảo dầu sau khi qua hệ thống xử lý tái chế dầu vẫn đảm bảo các yêu cầu kỹ thuật về độ nhớt, hàm lượng nước, hàm lượng chất rắn, nhiệt độ chớp cháy…

Theo anh Thắng, đây là hệ thống thu gom đơn giản, dễ dàng lắp đặt, thao tác vận hành sử dụng, chi phí đầu tư thấp, có thời gian thu hồi vốn đầu tư nhanh. Hệ thống này hiện nay đang được sử dụng rộng rãi trong nhiều nhà máy lọc dầu khác ở trong khu vực như Thái Lan, Singapore và trên thế giới. Ngoài ra hệ thống tái chế này còn có thể ứng dụng để tái chế dầu bôi trơn cho máy nén khí, máy phát điện trong NMLD Dung Quất.

Một công trình khác cũng được thực hiện thành công, đó là: Thu hồi khí nhẹ off-gas đang xả ra đuốc đốt từ phân xưởng sản xuất hạt nhựa polypropylene về hệ thống khí đốt nhiên liệu của nhà máy. Kỹ sư Trương Đức Hạnh, Phân xưởng Polypropylene phân tích: Theo thực tế sản xuất hiện tại, một lượng đáng kể khí nhẹ lưu lượng khoảng 325 kg/h (chứa khoảng 86% mole propylene và 12-14% mole propane) từ Phân xưởng Polypropylene được đưa đến hệ thống đuốc đốt. Điều này đồng nghĩa với một lượng đáng kể khí LPG và propylene bị đốt bỏ mà không được thu hồi.

Sau khi xem xét đánh giá về mặt thành phần, cấu tử của khí xả ra từ E-308 (FV-3204) với thành phần khí nhiên liệu được sản xuất từ Unit 37, kết quả cho thấy khí off gas từ E-308 hoàn toàn có thể sử dụng để thu hồi về hệ thống khí nhiên liệu nhà máy lọc dầu. Đưa 400 kg/hr khí nhẹ từ E-308 vào hệ thống khí nhiên liệu của nhà máy lọc dầu Unit 37. Giải pháp này cần thêm van điều khiển và khoảng 500m đường ống phi 1-2m. Cần thêm 4 van cô lập, 1 van cổng, 1 bộ lọc và với chi phí đầu tư khoảng 30 nghìn USD. Nếu tính theo đơn giá FO là 682 USD/tấn thì lợi nhuận thu được ước tính khoảng 2,1 triệu USD/năm.

Ngoài ra, nhà máy cũng có giải pháp thu hồi hoàn toàn dầu thải nhẹ tại Phân xưởng Chưng cất dầu thô (CDU). Theo tính toán, lưu lượng dầu thải nhẹ trung bình chảy qua bể chứa dầu tràn khoảng 6m3/h. Từ năm 2010, do khi đó mức bể chứa dầu tràn luôn ở mức cao, dầu tràn chỉ được đưa vào chế biến ở CDU với lưu lượng hết sức hạn chế do dầu tràn chứa nhiều tạp chất, làm cho hệ thống tách muối của CDU hoạt động không tốt. Khi sản xuất xăng Jet-A1 thì bắt buộc phải dừng việc chế biến dầu thải này. Các thông số vận hành cho hệ thống tạo chân không luôn biến động dẫn đến lưu lượng dầu tràn không ổn định và khó kiểm soát.

Các kỹ sư đã tối ưu lượng dầu thải sản xuất ra từ tháp D-1106, giảm từ 6 xuống 1,7m3/h. Đồng thời tìm địa điểm thích hợp để tuần hoàn toàn bộ dầu thải về lại Phân xưởng CDU. Từ 12-5-2012, chấm dứt việc đưa dầu thải ra bể chứa và mang về tài khoản công ty giá trị làm lợi khoảng 4,6 triệu USD.

Anh Bùi Đức Việt, Trưởng nhóm Tối ưu hóa đặc tính vận hành Phòng Kỹ thuật BSR có một sáng kiến: “Thu hồi khí nhẹ đuốc đốt từ Phân xưởng Chưng cất dầu thô (CDU) tại NMLD Dung Quất”. Việc nghiên cứu nhằm thu hồi khí nhẹ xả ra đuốc đốt ngoài mang lại hiệu quả kinh tế lớn cho nhà máy còn có ý nghĩa làm ổn định trong vận hành. Trên cơ sở các số liệu vận hành thực tế, các loại dầu thô chế biến tại NMLD Dung Quất và các tính toán thủy lực của hệ thống hiện tại, giải pháp được đưa ra là tách hai đường vận chuyển khí nhẹ từ cột tháp D-1103 và D-1104 thành 2 đường riêng biệt (lắp thêm một đường ống mới), đồng thời thay thế một số van điều khiển. Tổng chi phí thực hiện dự án trên bao gồm thiết kế, mua sắm và thi công là 14 tỉ đồng.

Sau khi lắp đặt, hệ thống đã được đưa vào sử dụng từ tháng 4-2014 và kết quả vượt ngoài mong đợi: 434 kg/h khí nhẹ ra đuốc đốt từ D-1103 đã được thu hồi về Phân xưởng RFCC theo đường ống cũ; có thể vận chuyển đến 5.000 kg/h khí nhẹ từ D-1104 đến RFCC theo đường ống mới. Sáng kiến này tạo điều kiện nâng công suất cụm phân xưởng xử lý và chế biến naphtha lên 115% công suất thiết kế cũng như tăng độ linh động cho việc lựa chọn dầu thô chế biến.

Cộng cơ học lại thì các sáng kiến trên có tổng giá trị khoảng 24,5 triệu đôla. Còn rất nhiều sáng kiến khác đã được cán bộ, kỹ sư Công ty BSR phát huy trong quá trình lao động, sản xuất. Những sáng kiến ấy đã giúp cho NMLD Dung Quất xác lập kỷ lục 630 ngày đêm hoạt động liên tục (từ giữa năm 2012 đến giữa năm 2014) làm kinh ngạc các nhà bản quyền công nghệ lọc hóa dầu trên thế giới. Từ những sáng kiến ấy, có thể khẳng định được rằng: Kỹ sư lọc hóa dầu Bình Sơn đã làm chủ được toàn bộ công nghệ, kỹ thuật của nhà máy; có năng lực mang tầm vóc quốc tế.

Phương Trà

Số Xuân 2016

-

Những không gian làm việc đặc biệt tại BDTT lần 5 NMLD Dung Quất

-

Hoàn thành bảo dưỡng hơn 1.000 van trong kỳ BDTT lần 5 NMLD Dung Quất

-

Cao điểm ở “đường găng tiến độ” BDTT lần 5 NMLD Dung Quất

-

Phân xưởng CDU hoàn thành khởi động và sản xuất các sản phẩm thương mại trong đợt BDTT lần 5 NMLD Dung Quất